Granulator uscat Producător

-

WGK Granule chimică care fabrică granulator uscat mașină

Granulatorul chimic uscat poate face granule direct din materialul țintă folosind apa de cristal din material. Granulele finisate pot fi făcute pe tablete. ... -

WGK industrial de înaltă presiune de granulatoare de granulatoare de granulatoare de granulatoare

Procesul de granulare uscată: creează granule direct din material folosind conținutul său de umiditate inerent. Produs finit: troches, capsule sau alte g... -

WGK Dry Granulator Roller Pressing Granulare Machine

Mașina de granulație uscată WGK este un echipament nou pentru a face granule direct din materialul țintă folosind apa de cristal din material. Granulele ter...

Granulatorul uscat poate fi transformat în granule și tablete, utilizate ca granule, capsule, etc. Utilizate în principal pentru granulare în industrii farmaceutice, alimentare, chimice și alte industrii. Potrivit mai ales pentru granularea materialelor care nu pot fi rezolvate prin metode umede. Este potrivit pentru industrii precum produse farmaceutice, alimente și substanțe chimice. Granulator uscat este un echipament nou care transformă direct pulberea uscată în particule, cu o structură rezonabilă, performanțe stabile și fiabile și curățare și întreținere convenabilă.

Despre noi

Onora

-

Onora

Onora -

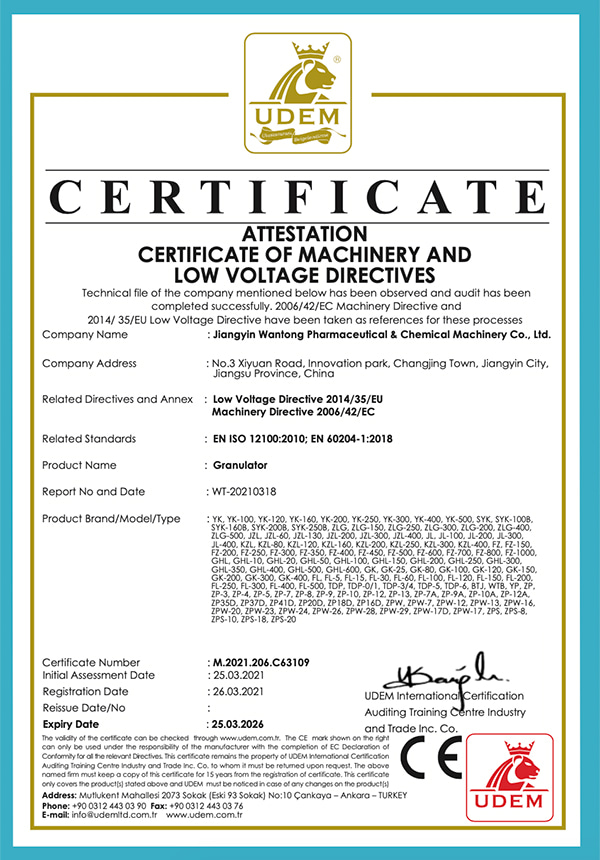

CE

CE

Ştiri

-

Știri din industrie 2026-01-06

Introducere în mașinile de măcinat condimente Masini de macinat condimente sunt echipame...

Vizualizați mai multe -

Știri din industrie 2026-01-04

Introducere în metodele industriale de uscare Uscarea este un proces critic în fabricarea prod...

Vizualizați mai multe -

Știri din industrie 2025-12-23

Introducere la Blender cu dublu con Mixtoarele cu dublu con sunt mașini de amestecare in...

Vizualizați mai multe -

Știri din industrie 2025-12-18

Introducere la Mașini de măcinat condimente Mașinile de măcinat condimente sunt instrume...

Vizualizați mai multe

Extinderea cunoștințelor din industrie

Cum atinge un granulator uscat granulația pulberilor uscate fără utilizarea unui liant?

Un granulator uscat realizează granularea pulberilor uscate fără utilizarea unui liant printr -un proces mecanic care implică compactarea și reducerea mărimii. Iată o explicație pas cu pas despre modul în care acest lucru se face de obicei:

Hrănirea: pulberile uscate sunt introduse în granulator. Pulberile pot fi o varietate de materiale, cum ar fi excipienți farmaceutici, ingrediente alimentare sau compuși chimici.

Compacție: Granulatorul uscat folosește o rolă sau o serie de role pentru a comprima pulberile. Presiunea aplicată de role face ca particulele să se lipească, formând aglomerații mai mari sau mase compactate.

Breaking: După compactare, aglomerațiile mai mari sunt apoi defalcate în granule mai mici. Acest lucru poate fi obținut prin diferite metode, cum ar fi:

Impact: Utilizarea unui mecanism de tăiere sau zdrobire pentru a rupe masa compactă în bucăți mai mici.

Shear: Aplicarea unei forțe de forfecare la masa compactă, care se poate face prin rotarea lamelor sau a discurilor care se taie prin material.

Screening: Materialul granulat este apoi trecut printr -un ecran sau sită pentru a separa dimensiunea granulelor dorite de particulele supradimensionate. Particulele supradimensionate pot fi reciclate înapoi în granulator pentru procesare ulterioară.

Clasificarea: în unele cazuri, un clasificator poate fi utilizat pentru a se asigura că granulele au o dimensiune uniformă. Classificatorul poate separa granulele în funcție de dimensiunea și densitatea lor, permițând să treacă doar dimensiunea dorită a granulelor.

Uscare: Dacă procesul de granulare introduce umiditatea sau dacă pulberile sunt higroscopice, poate fi necesară o etapă de uscare pentru a elimina excesul de umiditate și a asigura stabilitatea granulelor.

Răcire: Dacă procesul generează căldură, un mecanism de răcire poate fi utilizat pentru a menține temperatura optimă pentru granulare și pentru a preveni degradarea materialelor sensibile la căldură.

Amestecare: în unele cazuri, Granulator uscat Poate avea, de asemenea, o funcție de amestecare pentru a se asigura că pulberile sunt distribuite uniform înainte de compactare și granulare.

Automatizare și control: Granulatoarele uscate moderne vin adesea cu controale automate care permit ajustări precise ale forței de compactare, dimensiunea ecranului și alți parametri pentru a obține caracteristicile dorite de granule.

Folosind forțe mecanice pentru a compacta și descompune pulberile, un granulator uscat poate granula efectiv pulberi uscate, fără a fi nevoie de un liant. Acest proces este util în special pentru materialele sensibile la umiditate sau în cazul în care adăugarea unui liant ar fi nedorită.