Introducere: Calul de lucru versatil al reducerii dimensiunilsau

În peisajul vast al echipamentelsau de procesare industrială, puține mașini se potrivesc cu versatilitate robustă şi importanță fundamentală a morii cu ciocane. Ca tehnologie de temelie pentru reducerea dimensiunii particulelor în nenumărate industrii, morile cu ciocane transformă materiale solide în vrac în granule uniforme, utilizabile printr-un proces mecanic simplu, dar foarte eficient. De la producția de furaje agricole și procesarea pulberilor farmaceutice până la operațiunile de reciclare și prepararea mineralelor, aceste mașini robuste servesc ca concasoare primare sau secundare capabil să manipuleze o varietate extraordinară de materiale. Acest ghid cuprinzător examinează principiile operaționale, variațiile de proiectare, aplicațiile cheie și criteriile de selecție pentru morile cu ciocane, oferind inginerilor, managerilor de fabrică și profesioniștilor din procesare cunoștințe esențiale pentru optimizarea operațiunilor lor de reducere a dimensiunii.

Principiul fundamental de funcționare: Cum Mori cu ciocane Munca

În esență, o moară cu ciocane funcționează pe principiul fractura de particule pe bază de impact . Procesul de reducere a mărimii urmează o secvență sistematică:

-

Aportul de material: Materialul de alimentare este introdus în camera de măcinare printr-un mecanism de alimentare controlat (pâlnie alimentată prin gravitație, alimentator volumetric sau transportor cu șurub).

-

Impactul particulelor: Rotire rapidă ciocane (piese metalice dreptunghiulare, reversibile sau montate pe balans) atașate la o centrală rotor lovește particulele care intră cu energie cinetică substanțială.

-

Fractură de particule: Impactul sparge materialele fragile de-a lungul liniilor naturale de fractură sau foarfece și rupe substanțele fibroase.

-

Reducere secundară: Particulele sunt reduse și mai mult pe măsură ce sunt aruncate împotriva camerei căptușeli de uzură interioare şi collide with other particles.

-

Clasificarea mărimii: Materialul redus continuă acest proces până când este suficient de mic pentru a trece prin a ecran perforat (sau grătar) care înconjoară o parte a camerei de măcinare, determinând dimensiunea maximă finală a particulelor.

-

Descarcare: Materialul dimensionat care trece prin sită este descărcat, de obicei prin transport gravitațional sau pneumatic, pentru colectare sau următoarea etapă de prelucrare.

Aceasta frezare cu impact continuu de mare viteza Procesul face morile cu ciocane excepțional de eficiente pentru o gamă largă de materiale, în special cele care sunt friabile, abrazive sau fibroase.

Componente de bază și variații de proiectare

Performanța și aplicabilitatea unei mori cu ciocane sunt determinate de configurația sa de proiectare specifică.

1. Componente mecanice cheie

-

Ansamblu rotor: Inima mașinii. Un arbore din oțel rezistent montat pe rulmenți mari, care transportă mai mulți discuri de rotor la care sunt montate ciocanele. Viteza rotorului (de obicei 1.800–3.600 RPM) este o variabilă critică.

-

Ciocane: Elementele active de reducere a dimensiunii. Modelele includ:

-

Ciocane fixe (rigide): Fixat direct pe rotor, oferind rezistență maximă pentru cele mai dure materiale.

-

Ciocane batante: Pivotat pe știfturi, permițându-le să se balanseze în exterior în timp ce se rotesc. Acest design absoarbe șocul de la obiectele care nu se zdrobesc, oferind protecție împotriva deteriorării.

-

Ciocane reversibile: Poate fi răsturnat pentru a utiliza o a doua margine ascuțită, dublând durata de viață înainte de a fi necesară înlocuirea sau ascuțirea.

-

-

Camera de măcinare și căptușeli: Carcasa închisă în care are loc reducerea dimensiunii. Este echipat cu înlocuibil purta plăci or garnituri (deseori din oțel AR400 sau mangan) pentru a proteja carcasa de uzura abrazivă.

-

Ecran (Grătar): Dispozitivul de dimensionare. Ecranele cu perforații circulare sau fante de dimensiuni precise înconjoară 180-300 de grade ale rotorului. The Diametrul orificiului ecranului controlează direct dimensiunea maximă a particulelor a produsului evacuat.

-

Mecanism de alimentare: Poate fi alimentare de sus, de jos sau lateral în funcţie de aplicaţie şi de caracteristicile materialului.

-

Sistem de acționare: Constă de obicei dintr-un motor electric conectat prin Curele trapezoidale și snopi la arborele rotorului. Acest lucru permite o anumită ajustare a vitezei prin schimbarea dimensiunilor scripetelor.

2. Configurații de proiectare majore

-

Mori cu descărcare gravitațională: Cel mai simplu design. Materialul redus cade prin ecran prin gravitație. Cel mai bun pentru șlefuirea fină a materialelor ușoare, neabrazive.

-

Mori cu descărcare pneumatică: Încorporează un puternic ventilator de aspirare a aerului la externare. Acest lucru creează presiune negativă în cameră, îmbunătățind rşiamentul, răcind produsul și sporind eficiența ecranului, în special pentru măcinarea fină (<100 microni).

-

Mori de ecran cu cerc complet: Dispune de un ecran de 300 de grade, maximizând suprafața ecranului pentru un anumit diametru al rotorului. Această configurație crește dramatic debitul pentru aplicațiile care implică măcinarea fină sau măcinarea materialelor fibroase, cum ar fi așchii de lemn sau biomasă. Suprafața mare a ecranului previne înfundarea.

-

Scară industrială vs. de laborator: Morile industriale sunt unități grele, de mare putere, pentru funcționare continuă. Morile la scară de laborator sunt unități de banc utilizate pentru dezvoltarea produselor, testarea fezabilității și producția în loturi mici.

Aplicații industriale primare și prelucrarea materialelor

Morile cu ciocane sunt omniprezente datorită adaptabilității lor. Sectoarele cheie de aplicare includ:

-

Agricultura și producția de hrană pentru animale: Cea mai mare zonă de aplicare. Folosit pentru măcinare cereale (porumb, grâu, soia) , prăjituri cu semințe oleaginoase și ingrediente fibroase pentru a crea hrană uniformă pentru animale. Capacitatea de a controla dimensiunea particulelor este esențială pentru digestia animalelor și pentru calitatea peletelor de furaje.

-

Procesarea biomasei și a biocombustibililor: Esențial pentru reducerea dimensiunii așchiilor de lemn, a reziduurilor agricole (paie, coji) și a culturilor energetice dedicate înainte de peletizare sau brichetare. Morile de ecran cu cerc complet sunt standard aici.

-

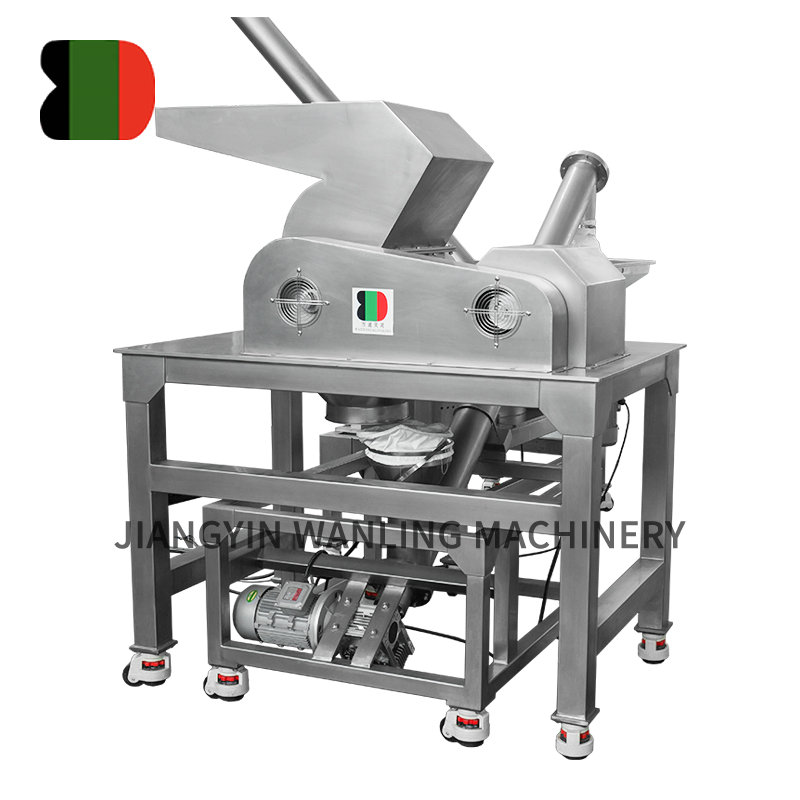

Procesarea alimentelor: Folosit pentru măcinarea condimentelor, zahărului, legumelor uscate și pulberilor alimentare, unde designul sanitar (adesea cu construcție din oțel inoxidabil) este primordial.

-

Industrii farmaceutice și chimice: Pentru măcinarea fină a ingredientelor farmaceutice active (API) și a pulberilor chimice. Proiectele se concentrează pe izolarea, curățarea și controlul precis al dimensiunii particulelor, adesea cu vârfuri și ecrane specializate pentru ciocan.

-

Reciclare și procesare a deșeurilor: Crucial pentru mărunțirea deșeurilor electronice (deșeuri electronice) , deșeuri solide municipale , materiale plastice și metale pentru separarea și recuperarea în aval. Acestea sunt adesea mori cu ciocane de tip „tocător” sau „porc”.

-

Minerale și minerit: Folosit pentru zdrobirea și pulverizarea cărbunelui, calcarului, gipsului și a altor minerale moderat abrazive.

Moara cu ciocane vs. Alte tehnologii de reducere a dimensiunii

Alegerea morii potrivite necesită înțelegerea alternativelor. Iată cum se compară morile cu ciocane:

| Echipamente | Mecanism | Cel mai bun pentru | Limitări / Nu este ideal pentru |

|---|---|---|---|

| Moara cu ciocane | Impact/Uzură (ciocane de mare viteză) | Materiale friabile versatile , materiale fibroase, agregate. Gamă largă de dimensiuni ale particulelor (de la grosier la fin). | Materiale foarte abrazive (uzură mare), materiale sensibile la căldură (pot genera căldură), materiale foarte dure (>Mohs 5). |

| Concasor de fălci | Compresie (Plăci de falci fixe și mobile) | Concasare primară din materiale foarte dure, abrazive (rocă, minereu). Reducere mare a dimensiunii furajului. | Produce un produs relativ grosier cu multe fine. Nu pentru măcinarea fină finală. |

| Moara cu bile / cu tije | Impact și uzură (Tumbling media) | Măcinare fină/ultrafină umedă sau uscată de minereuri, ceramică, vopsele. Produs foarte fin, uniform. | Consum mare de energie. Proces lent. Nu pentru materiale fibroase. |

| Pin Mill | Impact (Știfturi staționari și rotativi) | Măcinare fină din materiale mai moi, neabrazive (alimente, substanțe chimice). Generare mai redusă de căldură. | Nu poate manipula furaje de dimensiuni mari sau materiale fibroase/fibroase. |

| Moara de cutite / Tocator | Forfecare / Tăiere (Cuțite rotative) | Materiale fibroase, dure, stringoase (anvelope, materiale plastice, lemn, deșeuri municipale). Produce un produs mărunțit, asemănător unui fulgi. | Nu pentru producția de pulbere fină sau materiale friabile. |

Ghid critic de selecție: Alegerea morii cu ciocane potrivite

Selectarea și dimensionarea unei mori cu ciocane necesită o analiză detaliată atât a materialului, cât și a obiectivelor procesului.

1. Caracterizarea materialului (cel mai important pas):

-

Duritate și abrazivitate: Măsurată de scara Mohs sau indicele de abraziune. Materialele foarte abrazive (cum ar fi nisipul de silice) vor purta rapid ciocane și ecrane, necesitând aliaje întărite specializate și costurile de operare crescând.

-

Friabilitate: Cât de ușor se rupe materialul la impact. Materialele friabile (boabe, cărbune) sunt ideale pentru măcinarea cu ciocan.

-

Conținut de umiditate: Umiditatea ridicată (>15%) poate duce la înfundarea ecranului și la reducerea debitului. Poate necesita asistență cu aer încălzit sau o etapă de pre-uscare.

-

Dimensiunea inițială și țintă a particulei (F80 și P80): Mărimea furajului și dimensiunea dorită a produsului determină raport de reducere şi required energy input.

-

Sensibilitate la căldură și explozie: Unele materiale (alimente, substanțe chimice) se degradează cu căldură sau sunt explozibile (praf). Poate necesita o moară cu caracteristici de răcire sau construcție rezistentă la explozie (NFPA/ATEX).

2. Performanță și specificații operaționale:

-

Capacitate necesară (debit): Exprimat în tone pe oră (TPH) sau kilograme pe oră (kg/h). Acesta este motorul principal pentru dimensiunea mașinii și puterea motorului.

-

Putere (CP/kW): Direct legat de capacitate și raportul de reducere. Alimentarea insuficientă a morii duce la performanțe slabe și la înfundare. O regulă de bază este 1–10 CP per TPH, în funcție de material și finețe.

-

Viteza rotorului: Vitezele mai mari (3.000 RPM) generează mai multe impacturi pentru măcinare mai fină. Viteze mai mici (1.800 RPM) asigură un cuplu mai mare pentru șlefuirea grosieră sau materialele dure.

-

Zona ecranului și dimensiunea găurii: Suprafața mai mare a ecranului crește capacitatea. The Diametrul găurii ecranului trebuie să fie de 1,5-2 ori mai mic decât dimensiunea finală dorită a particulei datorită formei eliptice a particulelor care ies.

3. Construcție și caracteristici speciale:

-

Material de constructie: Oțelul carbon este standard. Oțel inoxidabil 304 sau 316 este necesar pentru aplicații alimentare, farmaceutice sau corozive.

-

Siguranță și acces: Caută Uși de acces la ecran la 360 de grade pentru schimbarea și întreținerea ușoare a ecranului. Mills ar trebui să aibă interblocări de siguranță care întrerup curentul când ușile sunt deschise.

-

Reținerea prafului: Modele complet sigilate cu prize/ieșiri cu flanșă sunt necesare pentru funcționarea fără praf și integrarea cu sistemele de colectare a prafului.

Cele mai bune practici de operare, întreținere și siguranță

Funcționarea corectă asigură eficiența, longevitatea și siguranța operatorului.

-

Secvență de pornire: Porniți întotdeauna moara gol şi under the amperajul motorului la sarcină completă (FLA) . Începeți să alimentați materialul numai după ce rotorul atinge viteza maximă de funcționare.

-

Optimizare: Finețea produsului este controlată de: 1) Dimensiunea ecranului, 2) Viteza vârfului ciocanului, 3) Viteza de avans. Un ecran mai fin, o viteză mai mare sau o viteză de avans mai mică produce un produs mai fin.

-

Program de întreținere preventivă:

-

Zilnic: Verificați dacă există vibrații sau zgomote neobișnuite. Inspectați ciocanele pentru uzură.

-

Săptămânal: Verificați tensiunea curelei de transmisie și integritatea ecranului pentru găuri sau înfundare.

-

După cum este necesar: Rotiți sau înlocuiți ciocanele când marginea anterioară este uzată (de obicei, după 200–1000 de ore, în funcție de material). Înlocuiți sau rotiți întotdeauna ciocanele în seturi complete pentru a menține echilibrul rotorului.

-

Periodic: Înlocuiți căptușelile de uzură și secțiunile ecranului. Verificați și lubrifiați rulmenții conform specificațiilor producătorului.

-

-

Protocoale critice de siguranță:

-

Nu deschideți niciodată ușile de inspecție în timp ce rotorul este în mișcare.

-

Utilizați blocare/etichetare (LOTO) proceduri pentru toată întreținerea.

-

Asigurați-vă paza corespunzatoare este în vigoare pentru toate piesele rotative și sistemele de antrenare.

-

Fii vigilent pentru contaminare cu metale feroase în materialul de alimentare (metal vagabond), care poate provoca scântei și daune severe. Utilizați separatoare magnetice or detectoare de metale în linia de alimentare.

-

Viitorul tehnologiei morii cu ciocane

Inovația continuă să sporească eficiența, durabilitatea și controlul.

-

Materiale avansate și acoperiri: Utilizarea suprapuneri de carbură de tungsten şi compozite ceramice pe vârfurile ciocanelor și căptușeli pentru a prelungi durata de viață în aplicații abrazive cu 300–500%.

-

Monitorizare inteligentă și industria 4.0: Integrarea de senzori de vibrații, camere termice și monitoare de consum pentru a anticipa nevoile de întreținere (întreținere predictivă), pentru a optimiza ratele de alimentare în timp real și pentru a preveni defecțiunile catastrofale.

-

Optimizarea designului prin CFD: Dinamica fluidelor computaționale este utilizată pentru a modela fluxul de aer și particule în camera de măcinare, ceea ce duce la proiecte care îmbunătățesc eficiența, reduc turbulențele și scad consumul de energie pe tonă de produs.

-

Inginerie de reducere a zgomotului: Design îmbunătățit al camerelor, materiale de amortizare a sunetului și carcase pentru a îndeplini reglementările mai stricte privind zgomotul la locul de muncă.

Concluzie: Motorul indispensabil al reducerii particulelor

Moara cu ciocane este o dovadă a ingineriei eficiente și practice. Principiul său simplu, bazat pe impact, atunci când este executat într-o mașină robustă și bine proiectată, rezolvă o provocare industrială fundamentală într-un set uluitor de diverse industrii. Cu toate acestea, implementarea cu succes depinde de a proces de selecție deliberat care se potrivește cu atenție parametrilor de proiectare ai morii— viteza rotorului, configurația ciocanului, zona ecranului și cai putere — la specific caracteristicile fizice ale materiei prime pentru furaje şi the specificațiile dorite ale produsului .

Înțelegând principiile de bază subliniate în acest ghid, inginerii și operatorii pot trece dincolo de tratarea morii cu ciocane ca pe o cutie neagră. În schimb, îl pot folosi ca unealtă reglabilă, optimizând-o pentru un debit maxim, cost minim de uzură și calitate constantă a produsului. De la procesarea alimentelor pe care le consumăm și a medicamentelor pe care ne bazăm până la reciclarea materialelor vieții moderne și la producerea de biocombustibili durabili, moara cu ciocane rămâne un cal de bătaie indispensabil și în evoluție în centrul industriei globale..