Mecanismele de măcinare din Mașini de măcinare a pulberii influențează semnificativ dimensiunea și uniformitatea pulberii rezultate. Diferite tipuri de mecanisme de măcinare, cum ar fi fabricile de bile, moara de jet, fabricile de ciocan și moara cu role, fiecare au caracteristici unice care afectează proprietățile pulberii finale. Iată cum afectează dimensiunea și uniformitatea:

1. Mill Mills:

Mecanism de măcinare: fabricile de bilă folosesc impactul și atitudinea mediilor de măcinare (cum ar fi oțel sau bile ceramice) pentru a descompune materialul. Rotația morii face ca bilele să se miște și să se ciocnească cu materialul, reducând efectiv dimensiunea acesteia.

Impact asupra mărimii și uniformității pulberii:

Dimensiune: Mărimea pulberii produse în fabricile cu bilă depinde de timpul de măcinare și de dimensiunea mediului de măcinare. Cu cât timpul de măcinare este mai lung, cu atât pulberea este mai mică și mai fină.

Uniformitate: fabricile de bilă tind să producă pulberi cu o distribuție largă a mărimii particulelor (PSD), ceea ce înseamnă că pulberea poate conține atât particule fine, cât și grosiere. Realizarea uniformității poate necesita o prelucrare suplimentară sau condiții de operare specifice.

2.. Jet Mills:

Mecanism de măcinare: Mills cu jet folosesc aer sau abur cu viteză mare pentru a crea turbulențe, determinând să se ciocnească particulele între ele și să se descompună. Acest tip de măcinare este utilizat în mod obișnuit pentru pulberi ultrafine.

Impact asupra mărimii și uniformității pulberii:

Dimensiune: Moara cu jet sunt capabile să producă pulberi extrem de fine, adesea în gama submicron. Mărimea particulelor este controlată în principal de presiunea și viteza aerului, precum și de proiectarea morii.

Uniformitate: Moara cu jet poate produce o distribuție mai restrânsă a mărimii particulelor în comparație cu fabricile cu bile, ceea ce duce la o pulbere mai uniformă. Cu toate acestea, controlul dimensiunii finale ale particulelor este mai sensibil la parametrii operaționali, cum ar fi fluxul de aer și proprietățile materialului.

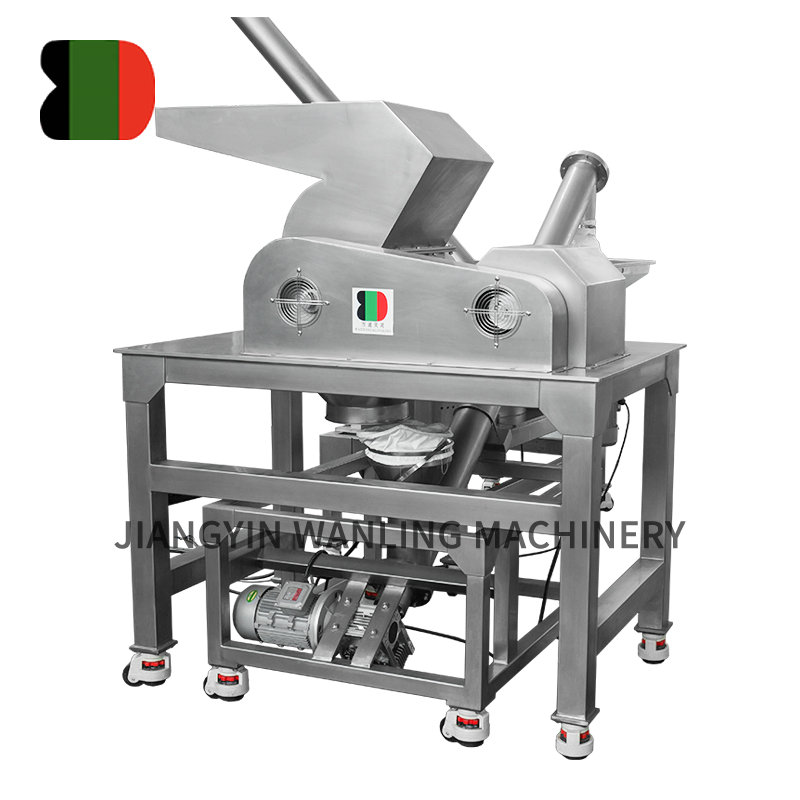

3. Mills Hammer:

Mecanism de măcinare: fabricile de ciocan folosesc ciocane rotative sau lame pentru a impact și a zdrobi materialul. Materialul este introdus în moară și este lovit în mod repetat de ciocane, determinându -l să se spargă în particule mai mici.

Impact asupra mărimii și uniformității pulberii:

Dimensiune: fabricile de ciocan produc pulberi cu o distribuție mai largă a mărimii particulelor decât fabricile cu bilă sau jet, cu unele particule mai grosiere amestecate cu cele mai fine. Mărimea particulelor este influențată de viteza ciocanului, dimensiunea ecranului și duritatea materialului.

Uniformitate: uniformitatea pulberii este, în general, mai puțin consistentă decât cu moara cu jet, dar poate fi ajustată într -o oarecare măsură prin schimbarea dimensiunilor ecranului și a parametrilor operaționali.

4. Mills cu role:

Mecanismul de măcinare: fabricile de role folosesc forțe de compresie pentru a zdrobi și macina materialul între două sau mai multe role rotative. Materialul este supus forțelor de presiune și forfecare, care îl rup în bucăți mai mici.

Impact asupra mărimii și uniformității pulberii:

Dimensiune: fabricile cu role produc de obicei pulberi de dimensiuni medii și sunt mai puțin eficiente pentru producerea particulelor ultrafine în comparație cu fabricile de jet. Mărimea particulelor depinde de decalajul dintre role și viteza de rotație.

Uniformitate: fabricile cu role pot produce mai multe pulberi uniforme decât fabricile de ciocan, dar încă nu sunt la fel de precise ca fabricile de jet în ceea ce privește distribuția mărimii particulelor înguste.

5. Alte considerații:

Proprietățile materialului de alimentare: duritatea, fragilitatea și conținutul de umiditate al materialului prelucrat pot afecta performanța fiecărui mecanism de măcinare. Materialele mai grele pot necesita mai multă energie sau timpi de măcinare mai lungi pentru a atinge dimensiunea dorită a pulberii, în timp ce materialele mai moi se pot descompune mai ușor.

Timpul de măcinare și aportul de energie: în toate mașinile de măcinare, creșterea timpului de măcinare sau a aportului de energie duce, în general, la pulberi mai fine. Cu toate acestea, acest lucru crește, de asemenea, riscul de supraîncălzire sau deteriorare a materialului.

Parametri suplimentari ai procesului: factori precum temperatura, presiunea și prezența ajutoarelor de măcinare pot influența procesul de măcinare și caracteristicile pulberii rezultate. De exemplu, ajutoarele de măcinare pot reduce aglomerarea și pot îmbunătăți uniformitatea mărimii particulelor.