Moară cu ciocane pentru turmeric Producător

-

Mașină de frezare a morii cu ciocan de turmeric WSDF

Turmeric vizat: Spre deosebire de fabricile generice de ciocan, WSDF este conceput special pentru șlefuirea turmericului. Mecanismul său de măcinare asigură... -

Moara de ciocan de turmeric WSDF cu ciclon

Moara de ciocan de turmeric WSDF cu Cyclone este un schimbător de jocuri pentru procesarea turmerică. Această polizor industrial pulverizează turmericul cru... -

WSDF Moara automată de ciocan de turmeric

Moara automată de ciocan de turmeric WSDF pulverizează rădăcina turmerică într -o pulbere constantă fină, ideală pentru aplicații comerciale. Prezentând con... -

WSDF Turmeric Mașină de măcinare Moara de ciocan

Moara de turmeric este un produs nou al companiei, este proiectat pentru șlefuirea condimentelor, cum ar fi turmericul, ghimbirul, ardeiul iute, scorțișoara... -

Mașină automată de moară cu ciocan cu spice automată

Mașina Spice Mill folosește lama ciocanului ca lamă de măcinare, această lamă este concepută special pentru zdrobirea condimentelor, cum ar fi turmericul, g... -

WSDF Mașină de râșniță cu moară cu ciocan de înaltă capacitate de înaltă capacitate

Mașina de tocat ghimbir este WSDF Tip complet Moara de ciocan, moara este concepută special pentru zdrobirea ghimbirului, are un efect de șlefuire mai bun d... -

WSDF Turmeric Hammer Moară de șlefuire Turmerică

Mașina de tocat turmeric este WSDF Mill Hammer Moară completă, moara este proiectată special pentru zdrobirea turmerică, are un efect de măcinare mai bun de... -

Mașină de măcinare pentru condimente

Mașina de măcinare este concepută special pentru zdrobirea condimentelor, cum ar fi turmericul, ardeiul iute, scorțișoara, are un efect de măcinare mai bun ... -

Mașină de tocat condiment

Mașina Spice Grinder este o mașină de șlefuire a vânzării la cald. Pentru că mulți clienți au nevoie de râșniță pentru a face pulbere de condimente. Mașina ...

Despre noi

Onora

-

Onora

Onora -

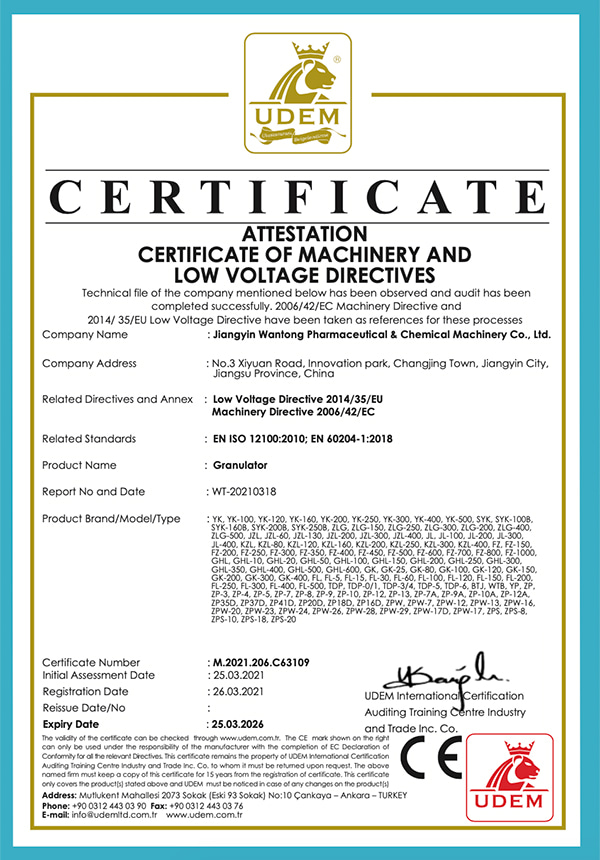

CE

CE

Ştiri

-

Știri din industrie 2026-01-06

Introducere în mașinile de măcinat condimente Masini de macinat condimente sunt echipame...

Vizualizați mai multe -

Știri din industrie 2026-01-04

Introducere în metodele industriale de uscare Uscarea este un proces critic în fabricarea prod...

Vizualizați mai multe -

Știri din industrie 2025-12-23

Introducere la Blender cu dublu con Mixtoarele cu dublu con sunt mașini de amestecare in...

Vizualizați mai multe -

Știri din industrie 2025-12-18

Introducere la Mașini de măcinat condimente Mașinile de măcinat condimente sunt instrume...

Vizualizați mai multe

Extinderea cunoștințelor din industrie

Cum păstrează moara de ciocan aroma și nutrienții turmericului?

Păstrarea aromei și a nutrienților turmericului în timpul procesului de măcinare este crucială pentru menținerea calității sale. Iată câteva modalități prin care o moară de ciocan poate contribui la păstrarea aromei și nutrienților turmericului:

Acțiune blândă de zdrobire: fabricile de ciocan sunt concepute pentru a aplica forța de impact controlată pentru a zdrobi materialele. Această acțiune blândă de zdrobire ajută la minimizarea generarii de căldură, ceea ce poate degrada aroma și conținutul nutritiv al turmericului.

Generarea de căldură scăzută: Spre deosebire de metodele tradiționale de măcinare care generează căldură semnificativă, fabricile de ciocan produc căldură fricțională minimă în timpul procesului de măcinare. Acest lucru ajută la păstrarea compușilor sensibili la căldură și a uleiurilor volatile prezente în turmeric, care contribuie la aroma și aroma sa.

Timp scurt de măcinare: Fabricile de ciocan sunt cunoscute pentru capacitățile lor eficiente de măcinare, care permit reducerea rapidă a turmericului în pulbere fină. Timpul scurt de măcinare minimizează expunerea la căldură și oxidare, păstrând prospețimea și integritatea nutrițională a turmericului.

Parametri de măcinare reglabili: fabricile moderne de ciocan oferă parametri de măcinare reglabili, cum ar fi viteza rotorului și configurația ciocanului. Reglarea fină a acestor parametri permite operatorilor să optimizeze procesul de măcinare pentru turmeric, asigurând o șlefuire blândă, dar eficientă, fără o generare de căldură excesivă.

Sistem de măcinare închis: Unele fabrici de ciocan prezintă sisteme de șlefuire închise, care ajută la conținerea procesului de măcinare și la minimum expunerea la factori externi care ar putea degrada calitatea turmericului. Acest sistem închis ajută la menținerea unui mediu controlat să conducă la păstrarea aromelor și a nutrienților.

Design igienic: fabricile de ciocan proiectate pentru aplicațiile de procesare a alimentelor încorporează adesea caracteristici de proiectare igienică, cum ar fi construcția din oțel inoxidabil și suprafețele ușor de curățat. Acest lucru asigură că turmericul rămâne lipsit de contaminare și își menține puritatea și valoarea nutritivă.

O moară de ciocan poate păstra în mod eficient aroma și nutrienții turmericului în timpul procesului de măcinare, ceea ce duce la pulbere de turmeric de înaltă calitate adecvată pentru diverse aplicații culinare și medicinale.

Care sunt parametrii de măcinare reglabili cheie într -o moară de ciocan?

Într -o moară de ciocan, mai mulți parametri cheie de măcinare reglabili influențează în mod semnificativ eficiența și calitatea procesului de măcinare. Iată parametrii primari care pot fi ajustați:

Viteza rotorului

Impactul asupra dimensiunii particulelor: Reglarea vitezei rotorului afectează în mod direct dimensiunea particulelor produse. Vitezele mai mari duc de obicei la particule mai fine, în timp ce viteza mai mică produc particule mai grosiere.

Generarea căldurii: Reglarea vitezei rotorului influențează, de asemenea, generarea de căldură. Vitezele optime pot reduce la minimum căldura, păstrând calitatea materialelor sensibile la căldură precum turmericul.

Configurarea și dimensiunea ciocanului

Tip și număr de ciocan: Diferite tipuri de ciocan și configurații pot fi utilizate pentru a optimiza procesul de măcinare pentru materiale specifice. Numărul de ciocane și aranjarea acestora afectează forța de impact și eficiența de măcinare.

Ștergerea ciocanului: Reglarea clearance-ului dintre ciocane și ecran poate regla bine dimensiunea particulelor și eficiența de măcinare. Culmerile mai mici produc particule mai fine.

Dimensiunea și tipul ecranului

Dimensiunea ochiurilor: Mărimea deschiderilor din ecran determină dimensiunea finală a particulelor. Dimensiunile mai mici a ochiurilor de plasă au ca rezultat pulberi mai fine, în timp ce dimensiunile mai mari ale ochiurilor de plasă permit particule mai grosiere.

Tipul ecranului: Materialul și designul ecranului (de exemplu, plăci perforate vs. ecrane de sârmă țesute) pot fi alese pe baza cerințelor specifice ale materialului procesat.

Rata de alimentare

Fluxul materialului: viteza cu care materialul este introdus în Moara cu ciocan afectează eficiența de măcinare și distribuția mărimii particulelor. O rată optimă de alimentare asigură o șlefuire uniformă și împiedică supraîncărcarea sau subutilizarea morii.

Flux de aer și ventilație

Controlul fluxului de aer: Reglarea fluxului de aer prin moară poate influența procesul de măcinare contribuind la răcirea materialului și controlul prafului. Ventilația corectă asigură o funcționare eficientă și ajută la obținerea dimensiunii dorite de particule.

Setări de gardă de moară și decalaj

Goluri reglabile: decalajul dintre plăcile de măcinare sau clearance -ul dintre ciocane și pereții interiori ai morii poate fi ajustat pentru a controla finerea măcinării.

Impactul asupra consistenței produsului: reglarea fină a acestor lacune ajută la obținerea distribuției constante a mărimii particulelor și la menținerea calității produsului.

Operatorii pot optimiza performanța unei mori de ciocan pentru a atinge dimensiunea dorită a particulelor, pentru a reduce la minimum generarea de căldură și pentru a asigura procesarea eficientă a materialelor precum turmericul. Această flexibilitate face ca Hammer Mills să fie versatile și eficiente instrumente pentru diverse aplicații de măcinare.