Mașină de măcinat pulberi Producător

-

Mașină de râșniță de zahăr

Mașina de râșniță de zahăr este o râșniță foarte simplă, este compusă din buncăr de alimentare, cameră de măcinare și o parte de descărcare. Mașina de râșni... -

Mașină de fabricare a pulberii turmerice

Mașina de confecționare a pulberii de turmeric poate macina materialul în dimensiuni mici sau pulbere, poate macina turmericul în pulbere în jurul valorii d... -

râșniță de scorțișoară

Mărâmul de scorțișoară poate macina scorțișoara direct de la dimensiuni mari la pulbere 12-120mesh. Dimensiunea finală a pulberii de scorțișoară poate fi co... -

Mașină de râșniță de frunze

Mașina de tocat frunze este WLM Superfine Machiner, această mașină este bună la măcinarea materialului cu fibre, cum ar fi frunza, ceaiul, rădăcinile, plant... -

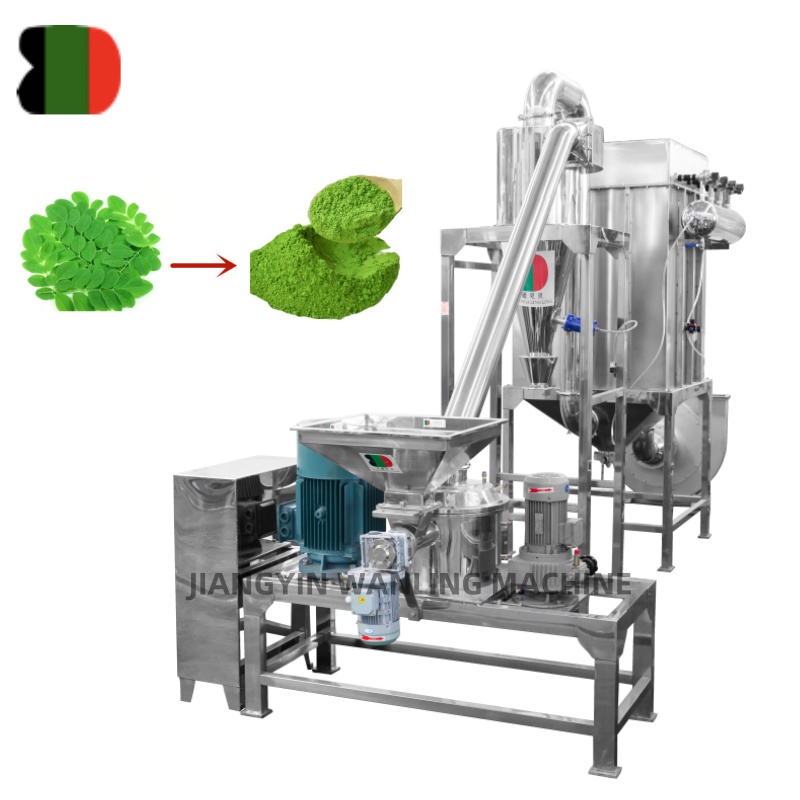

Mașină de măcinare a frunzelor

Mașina de măcinare a frunzelor poate macina multe tipuri de frunze, cum ar fi frunza moringa, frunza verde, frunza de copac, henna și etc. Poate macina frun... -

frunze de râșniță

Tânărul frunzelor este vânzare la cald în Wanling Company, deoarece are un efect bun de măcinare asupra multor materiale dure precum frunze, rădăcini, plant... -

Mașină de măcinare a sării

Mașina de măcinare a sării este o polizor de tip automat, cu sistemul de descărcare a ciclonului, mașina de măcinare a sării poate funcționa continuu. Mașin... -

Mașină de măcinare Chili

Hop -ul de alimentare a mașinii de măcinare a chiliului este foarte mare, potrivit pentru materiale mari precum chili, scorțișoară, ghimbir și etc. Mașina d... -

Mașină de fabricare a pulberii condimentale

Această mașină de fabricare a pulberii de condimente este o mașină de călcat la vânzare la cald, aceasta este automată moară de ciocan. Clienții pot obține ... -

WLM automat de zahăr de zahăr care fabrică mașină de tocat

Creșteți -vă capacitățile de prelucrare a alimentelor cu mașina de trucare a prafului de zahăr automat WLM. Proiectată pentru precizie și eficiență, această... -

WLM Mașină automată de măcinare a arabelor arabe

Îmbunătățiți -vă operațiunile de prelucrare a alimentelor cu mașina de măcinare a gumei arabe automate WLM. Proiectat pentru o eficiență și o precizie super... -

WLM lasă pulbere care fabrică mașina de tocat

Procesați o varietate de frunze cu WLM Frunze de frunze care fabrică mașina de trântenie, care este capabilă să transforme o varietate de frunze în pulberi ...

Despre noi

Onora

-

Onora

Onora -

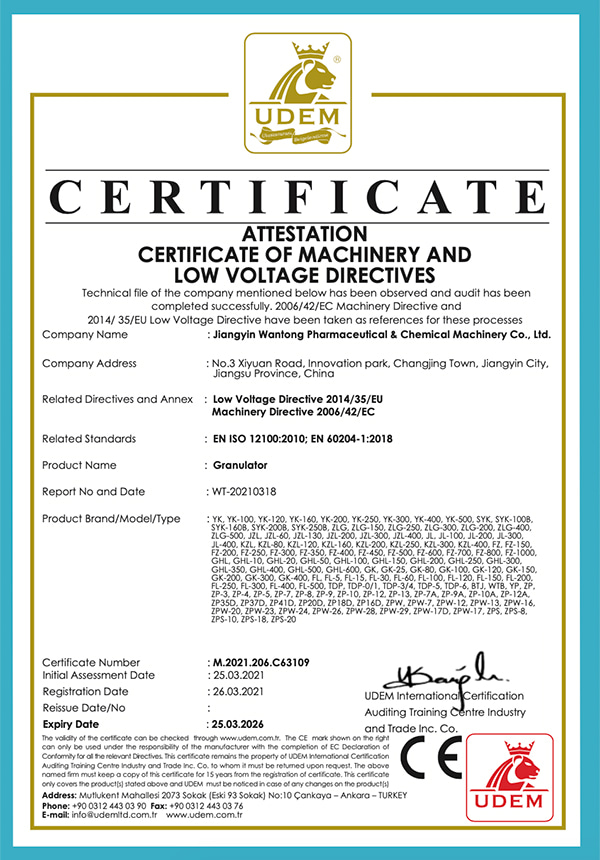

CE

CE

Ştiri

-

Știri din industrie 2026-01-06

Introducere în mașinile de măcinat condimente Masini de macinat condimente sunt echipame...

Vizualizați mai multe -

Știri din industrie 2026-01-04

Introducere în metodele industriale de uscare Uscarea este un proces critic în fabricarea prod...

Vizualizați mai multe -

Știri din industrie 2025-12-23

Introducere la Blender cu dublu con Mixtoarele cu dublu con sunt mașini de amestecare in...

Vizualizați mai multe -

Știri din industrie 2025-12-18

Introducere la Mașini de măcinat condimente Mașinile de măcinat condimente sunt instrume...

Vizualizați mai multe

Extinderea cunoștințelor din industrie

Cum acceptă mașina de măcinare să accepte încărcarea și descărcarea automată și schimbarea instrumentelor?

Odată cu dezvoltarea continuă a industriei producătoare, mașinile de măcinare, ca echipamente importante de procesare, au înregistrat îmbunătățiri ale nivelului lor de automatizare și informații. Printre acestea, încărcarea și descărcarea automată, precum și funcțiile de schimbare a sculelor au devenit markeri semnificativi ai mașinilor de măcinare moderne. Acest articol va oferi o introducere detaliată a modului în care mașinile de măcinare susțin aceste două funcții, principiile lor de lucru și avantajele acestora.

Funcția automată de încărcare și descărcare

Funcția automată de încărcare și descărcare este o parte crucială a automatizării mașinilor de măcinare. Utilizează echipamente de automatizare, cum ar fi roboți și curele transportoare pentru a obține apucarea automată, poziționarea și plasarea pieselor de lucru, reducând astfel intensitatea forței de muncă a operatorilor și îmbunătățind eficiența producției.

Sistemul automat de încărcare și descărcare a unei mașini de măcinare este de obicei constă din roboți, centuri transportoare, corpuri de fixare și senzori. Robotul identifică poziția și orientarea piesei de prelucrare prin senzori, apoi apucă piesa de prelucrat din banda transportoare cu corpuri de corp și îl plasează pe masa de lucru a mașinii de măcinare pentru procesare. După procesare, robotul elimină piesa de lucru de la masa de lucru și îl plasează pe următoarea bandă transportoare pentru o manevrare ulterioară.

Senzorii joacă un rol cheie în procesul de încărcare și descărcare automată. Acestea pot monitoriza poziția, orientarea și starea piesei de lucru în timp real, asigurându-se că robotul poate apuca și așeza cu exactitate piesa de lucru. În plus, senzorii pot detecta calitatea și precizia de procesare a piesei de lucru, oferind suport pentru date pentru procesarea ulterioară.

Funcția de încărcare și descărcare automată aduce multe avantaje. În primul rând, reduce intensitatea forței de muncă a operatorilor și minimizează impactul factorilor umani asupra calității procesării. În al doilea rând, crește eficiența producției și scurtează ciclul de producție. Mai mult decât atât, încărcarea și descărcarea automată permit înlocuirea rapidă și poziționarea pieselor de lucru, oferind comoditate pentru producția multi-variație și lot mic în timpul procesării.

Funcția automată de schimbare a instrumentelor

Funcția automată de schimbare a instrumentelor este o manifestare semnificativă a inteligenței Mașini de măcinare . Realizează înlocuirea rapidă a sculelor și poziționarea printr -un schimbător automat de scule, îmbunătățind astfel eficiența și precizia procesării.

Schimbătorul automat de scule al unei mașini de măcinare adoptă de obicei forme precum reviste de instrumente de tip disc sau suporturi de instrumente rotative. Luând ca exemplu revista de instrumente de tip disc, conține de obicei mai multe sloturi de scule, fiecare ținând un instrument. Când este necesară înlocuirea instrumentului, cutia axului se ridică într -o anumită poziție, alinând instrumentul de pe fus cu instrumentul din revistă. Apoi, fusul eliberează suportul instrumentului, revista avansează pentru a scoate instrumentul din fus și se rotește pentru a poziționa următorul instrument necesar. În cele din urmă, revista se retrage, introducând noul instrument în gaura axului, axul fixează suportul instrumentului și coboară în poziția de lucru, completând sarcina de schimbare a instrumentului.

Sistemul de control joacă un rol crucial în procesul de schimbare automată a instrumentelor. Poate selecta automat instrumentele pe baza cerințelor de procesare, a modificării instrumentelor de control și poate asigura precizia modificării instrumentelor. În plus, sistemul de control poate gestiona și menține instrumente, cum ar fi înregistrarea numărului de utilizări ale instrumentelor și nivelurile de uzură, pentru a facilita înlocuirea în timp util și întreținerea instrumentelor.

Funcția automată de schimbare a instrumentelor aduce avantaje semnificative. În primul rând, îmbunătățește eficiența procesării. Cu un schimbător automat de scule, mașina de măcinare poate completa înlocuirea și poziționarea instrumentelor într-un timp scurt, reducând timpul de ne-procesare. În al doilea rând, îmbunătățește precizia de procesare. Deoarece procesul de schimbare a instrumentelor este finalizat automat de către sistemul de control, asigură exactitatea și consistența înlocuirii instrumentelor. Mai mult, schimbarea automată a instrumentului permite comutarea rapidă și adaptarea pentru producția multi-varietate și loturi mici.

Încărcarea și descărcarea automată, precum și funcțiile care schimbă sculele ale mașinilor de măcinare sunt direcții importante de dezvoltare în fabricația modernă. Îmbunătățesc eficiența producției, reduc intensitatea forței de muncă și îmbunătățesc precizia de procesare și flexibilitatea prin echipamente de automatizare și tehnologie, injectând un nou impuls în dezvoltarea industriei producătoare.

Cum să reduceți zgomotul și să faceți procesul de măcinare să funcționeze fără probleme?

În procesul de măcinare, generarea de zgomot nu numai că afectează confortul mediului de lucru, dar poate afecta și sănătatea operatorilor. În plus, funcționarea lină este crucială pentru asigurarea calității și eficienței procesării. Iată câteva strategii pentru a reduce zgomotul în timpul procesului de măcinare și a asigura o funcționare lină:

Optimizarea parametrilor de măcinare

Viteza de măcinare: Selectarea vitezei de măcinare corespunzătoare este esențială pentru reducerea zgomotului. Viteza excesivă de măcinare poate duce la creșterea zgomotului, în timp ce o viteză prea mică poate afecta eficiența procesării. Prin urmare, viteza de măcinare ar trebui să fie aleasă pe baza materialului piesei și a cerințelor de procesare.

Rata de alimentare: o rată de alimentare rezonabilă poate asigura o șlefuire lină, reducând zgomotul cauzat de coliziuni între piesa de lucru și roata de măcinare.

Adâncimea de măcinare: O adâncime de măcinare corespunzătoare poate reduce căldura generată în timpul măcinării, scăzând temperatura piesei și roata de măcinare și, în consecință, reducerea zgomotului.

Selectarea abrazivilor adecvați și a roților de măcinare

Tip abraziv: Alegeți tipul adecvat de abraziv pe baza materialului piesei și cerințelor de procesare pentru a asigura o șlefuire lină.

Grătarul roții de măcinare: dimensiunea potrivită a granulației roții de măcinare poate asigura o șlefuire eficientă, reducând în același timp zgomotul cauzat de uzura roții.

Răcire și lubrifiere

Utilizarea lichidului de răcire: Utilizarea lichidului de răcire în timpul procesului de măcinare poate scădea temperatura de măcinare, reducând zgomotul generat de temperaturi ridicate. Coolant servește, de asemenea, o funcție de lubrifiere, reducând frecarea dintre piesa de lucru și roata de măcinare.

Optimizarea sistemului de răcire: optimizați proiectarea și parametrii operaționali ai sistemului de răcire pentru a vă asigura că lichidul de răcire este furnizat uniform și constant în zona de măcinare, îmbunătățind efectul de răcire.

Întreținerea echipamentelor

Rulmenții și componentele de transmisie: Inspectați și mențineți în mod regulat piese cheie, cum ar fi rulmenții și componentele de transmisie pentru a asigura funcționarea lor normală și pentru a preveni zgomotul cauzat de slăbiciune sau uzură.

Pansament cu roți de măcinare: îmbrăcați regulat roata de măcinare pentru a -și menține forma și claritatea bună, reducând zgomotul de la uzura roții.

Facilități de control al zgomotului

Carcase izolate fonic: Instalarea incintelor izolate fonic în jurul Mașină de măcinare poate reduce eficient transmisia și răspândirea zgomotului.

Materiale absorbante de sunet: depunerea materialelor absorbante de sunet, cum ar fi spumă acustică sau bumbac, în zona de lucru a mașinii de măcinare poate absorbi și reduce zgomotul.

Prin optimizarea parametrilor de măcinare, selectarea abrazivilor adecvați și a roților de măcinare, îmbunătățirea răcirii și lubrifierii, menținerea echipamentelor și aplicarea instalațiilor de control al zgomotului, zgomotul în timpul procesului de măcinare poate fi redus în mod eficient, asigurând o funcționare lină.